高井田11

|

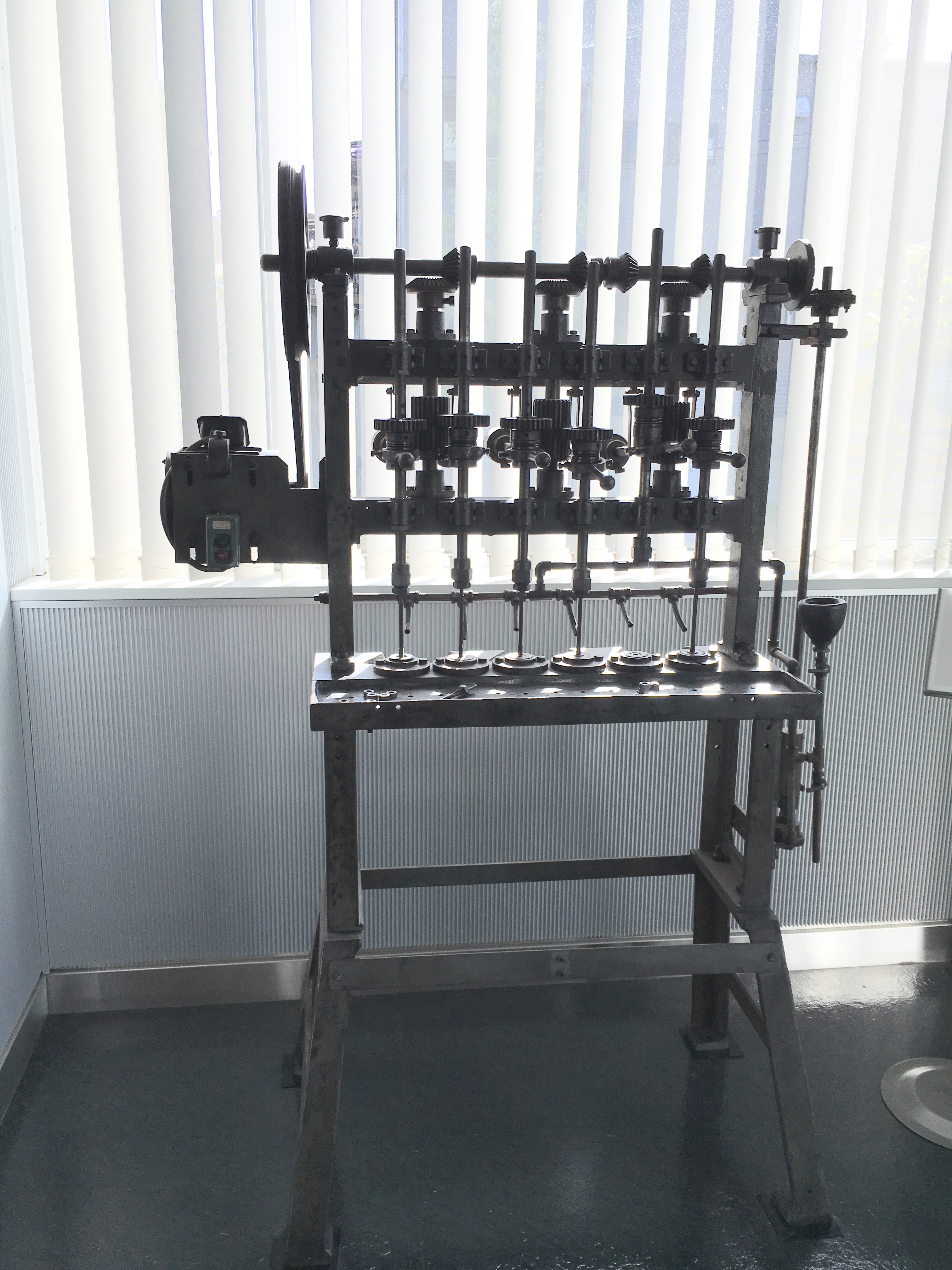

常に他より一歩前に進む 創業者、嶋田栄太郎氏は石川県の出身。12歳の時(1919年)、大阪に移り小ねじ製造の中野製作所に身を寄せた。翌年、小学校を卒業して小ねじの製造に従事した。1923年、関東大震災にともない、それまで自転車用の小ねじを製造していた中野製作所は新たにナット(めねじ)の製造機械を導入した。このとき栄太郎氏はナット部門に配属され、これがナットとの最初の出会いであった。10年後の昭和8(1933)年、中野製作所を辞し、大阪市阿倍野区の自宅土間に手切り機械3台を設置、軒に嶋田製作所の看板を掲げた。 当時ナットはボルトとセットされてはじめて流通するのが通例であった。しかし「人と同じことをしていては後れを取る。常に他人より一歩前を進まねばならない」と心に銘じ、栄太郎氏はナットの製造技術を磨く一方、直接納入が可能な得意先の開拓に奔走した。この時の信念が「常に他より一歩前に進む」という今日の社是となっている。 創業以来、品質管理と原価計算による価格決定をしていたため信頼が高まり注文は次第に増加した。創業から3年を経た昭和11(1936)年、自宅土間では作業が困難となり、新たに同じ町内に70坪の敷地を借りて工場を新築した。従業員はときに7名であった。この新工場で栄太郎氏が考案、改善したのがタッピング立盤である。これはナット業界において品質・生産性向上に画期的な貢献を果たした。その後、昭和30年代まで社内で主力のネジ立機として活躍した。 昭和12(1937)年、嶋田製作所は新規に開発された切削自動機を3台導入。栄太郎氏はみずから工夫し各種の改良を加えた。その絶えざる努力によって業績はさらに一段と向上、同14(1939)年には、わずかながら工場建屋を拡張し、従業員数も13名に増加した。同業者の多くが手切りによる切削機を使用していたこの時代、嶋田製作所は12台の切削自動機をフルに稼働させ、大いに効率をあげていた。 |

創業者が考案した立て盤 昭和15年頃の従業員 昭和30年代のネジ切り”立て盤” |

戦時統制と終戦

昭和10年代の戦時統制下、各産業分野にわたって統制会あるいは統制会社が設立され、資材・労働力はこの機構を通じなければ調達できなくなった。嶋田製作所は個人経営のため資材・副資材の入手はもとより従業員の雇用、電力の供給もままならなかった。この状況下、昭和18(1943)年、嶋田製作所は有限会社組織とした。

ねじはいうまでもなく、船舶、航空機に不可欠の重要部品であるが、ねじ加工のみでは軍需工場の指定を受けられなかった。そこで、川崎航空機会社明石工場の傘下に入り、社名も愛国精密ネジ工作所と改称、工場を布施市(現東大阪市)高井田に移した。この地での操業が現在に至っている。

栄太郎氏は昭和20(1945)年2月、海軍に召集されて内地勤務の軍務についた。8月の終戦から1週間後に事業の本拠地である布施市を訪ねると、意外にも工場は空襲をまぬがれ、一面の廃墟のなかに残っていた。ここにおいて社名を布施螺子工業所と改称して再出発した。

| 直接取引先をミシンメーカーから自動車・家電メーカーへ 昭和23(1948)年、ミシンメーカー三菱電機和歌山製作所との直接取引に成功した。それは優秀な技術、品質本位の伝統がユーザーに高く評価されたからにほかならない。この直接取引により信用を保証され新規得意先開拓の引き金になりミシン業界に販路を拡大して、工場の生産体制も徐々にミシン用ナットの比重が高くなった。 朝鮮戦争による特需ブームは産業を復興させたのみならず国民所得の向上をもたらし、ミシン・自転車等の売れ行きを増加させたが、注目すべきは自動車産業の勃興であった。朝鮮戦争とともに自動車各メーカーは設備を更新、欧米企業と技術提携を行い、一挙に積極生産に転じた。このなかで㈲布施螺子工業所は昭和29(1954)年、株式会社に組織変更し、同時に新しく社章を制定、次いで3倍増資を実施するとともに新工場を増築して企業基盤を確立した。 すでに品質において信用を得ていた製品は自動車用部品として受け入れられ、新規取引も次第に増加した。このようにして受注は安定し、不況下においても着実に業績を伸長させて従業員数も40名を数えた。昭和30年代に入って自動車に続いて松下電器産業株式会社との取引がかなって製品を直納することになった。同社からQC(品質管理)の指導を受けて、創業以来の品質第一が近代化できた。 関東地区の有力ねじメーカーのほとんどがボルト生産主体であった。生産を拡大していた日産自動車株式会社ではナットの安定的な供給を確保すべく、その供給会社の選択を進めていた。他の候補会社と比較して企業規模において大きいといえなかったが、誠実な営業姿勢、伝統とする品質第一の経営方針が日産自動車の評価を得て採用されるにいたった。これは現在までの社史のなかで最も特筆すべきことであり、今日のフセラシを築き上げるうえで決定的契機をなした。日産自動車に続いて本田技研工業、日立製作所等、有力企業との取引開始によって関東地区における受注量は急増した。受注増に見合う設備近代化計画を策定してスイスのハテバー社と契約を結んでナットホーマーを導入した。輸入機械は非常に高価で2,000万円であった。 |

| 当時の大阪工場全景 |

群馬工場の開設と、冷間圧造方式による量産体制

昭和30年代後半、自動車・家電等の大口ユーザーのほか、建設機械メーカーからも安定的な受注があり、これらを背景としてさらに量産体制を整備して品質向上とコスト低減をはかることを方針と定めた。これを実施に移すためには本社工場は狭隘であり、周囲は民家が密集してまったく余地がなかった。また、高度経済成長にともなう労働力不足により求人難は深刻をきわめ、さらに本社工場からの製品輸送はますます増加するものと見込まれ輸送コスト等の問題があり、これらを総合的に考慮した結果、関東地方に新工場を建設すべく方針を決定した。群馬県新田町に工場用地を買収し、昭和39(1964)年末に新工場建設工事を始め翌年3月に竣工、稼働した。東大阪市の布施螺子工業所が地場産業の域を脱してさらに飛躍の一歩を踏み出した記念すべき出来事であった。

群馬工場を開設した時期に、冷間圧造方式による量産体制を確立するため、アメリカのジャコブソン社と技術提携する契約を結んだ。ジャコブソン社の製法技術の一切を10万ドル(当時の円レートで3,600万円)で譲渡された。昭和39年当時、冷間ナットホーマーの輸入は全国的に見てもめずらしかったが、きわめて短期間にジャコブソン社の技術を習得した結果、生産高を順調に伸ばして自動車・家電産業の大量受注につながった。

“天の時”と“地の利”を得た九州布施螺子工場建設

増資によって自己資本を充実し、売上高も月間1億円を突破するにいたった昭和43(1968)年、本社新社屋が落成した。これは創業35周年にあたり、あたかも中堅企業に成長したことを象徴していた。ここにおいて本社は大阪工場と分離し独立機構として各営業所、各工場を統括することとなった。これこそ中小企業を脱皮して、さらに前進するための体制づくりであった。

昭和40年代後半の売上構成は、自動車産業40%、輸出30%、その他(家電・建設機械等)30%という特定の業種に偏しないものであった。昭和46(1971)年のドルショック後に起きた円高も前記ジャコブソン社との長期契約により固定受注を維持して順調に輸出を伸長させた。ここにおいて輸出専門工場建設計画が具体化した。大分県出身の社員採用を続けていた関係から新工場を建設するなら是非大分県への希望の声があがり、それへの配転を願う動きまで出た。製品資材の輸送の点からも周防灘に面する立地から宇佐市での新工場建設を決めた。

創業40周年の昭和48(1973)年12月に66名の人員配置で九州布施螺子が発足した。その直前10月にオイルショックが起き、戦後初めてのマイナス成長という事態を迎えたが、昭和45(1970)年より代表取締役社長に就いていた嶋田力氏が九州布施螺子工場落成祝賀会で、日産自動車の九州進出と石油危機直前の入札という「天の時と地の利を得て、皆様の温かいご支援により生まれたのが、この会社でございます」と挨拶した。石油危機がもたらしたインフレと不況により輸出が不振をきわめるなか、九州布施螺子は輸出と国内販売を加えた生産体制に転換した。その時期に日産自動車九州工場が竣工して危機を克服した。

| 大阪本社から群馬工場への転勤第1期生15名 |

九州で日産圏を形成する企業 |

社名を“株式会社フセラシ”に変更。ナット専門メーカーから部品メーカーへ

石油危機による世界的不況は、その原因がエネルギー源であったため従来の周期型不況とは全く異質のものであった。企業は好況時に積極的経営、すなわち“攻めの経営”をとり、不況時には消極的、すなわち“守りの経営”に転ずるのは常識であるが、それは従来の周期型不況の場合である。しかし石油危機後の不況はこれと質的に異なり、漫然と景気の回復を待つべきではなかった。この見地に立ち、すでに進めてきた設備と管理の充実をさらに推進、新製品の開発と販売力の強化によって不況を克服すべく、“攻めの経営“方針を堅持して積極施策を展開した。

昭和51(1976)年、かねて検討を重ねつつあった東京本部開設をいよいよ実施に移すことを決定して、東京都中央区八丁堀に事務所を設けて本社機能の一部を移し全国規模の企業体制を完成した。ここにおいて内外の人心を一新し、さらに一段の飛躍を期するため、社名を“布施螺子工業株式会社”から“株式会社フセラシ”に変更した。伝統ある“ふせらし”の呼称をそのまま残したのであった。その矢先、2代目社長嶋田力氏が心筋梗塞のため急逝した。嶋田栄太郎会長がふたたび社長職に復帰し、同時に嶋田亘取締役が副社長に就任して新体制を整えた。社内一同もまた、ここに心を新たにして発展を誓った。

オイルショックより4年を経過した昭和52(1977)年、円相場は急騰して1ドル260円台を割った。円高不況による販売競争は熾烈をきわめ、鋼材の大幅値上げや賃金の上昇により製品原価が高騰したにもかかわらず、低価格の乱売が行われた。ここにおいて生産の主体を、より精度の高い、より付加価値の高い部品生産分野へも転換し、部品メーカーへ移行する新方向を打ち出した。

円高相場の悪影響は予想以上に甚だしく、昭和53(1978)年9月期における輸出部門の売上高は対前年比37%の低下を示したが、国内の販売活動によってカバーされた。次期年度がスタートする同年10月、嶋田亘氏が社長に昇任、嶋田栄太郎社長はふたたび取締役会長にもどった。3年後の昭和56(1981)年9月期決算では、合理化・省力化等の絶えざる企業努力により総売上高102億円を計上して、ついに100億円突破の念願を果たした。この年商100億円達成を一つの節に、50年間培ってきた技術と社内標準化の集大成として、JIS1級表示許可の申請をすることとなった。その結果昭和57年12月には厳しい審査をクリアし、本社・群馬・九州の3工場ともに認められた。ユーザーとの長い取引を通して“品質こそ対話である”ということを自覚し、“問題点を早く知り、すぐ対応する”をモットーに取り組んできた結果であった。

以上、冒頭からの6節は、『フセラシ五十年史』昭和58(1983)年刊より抜粋・要約した

50周年からの4半世紀 ―グローバル化への対応―

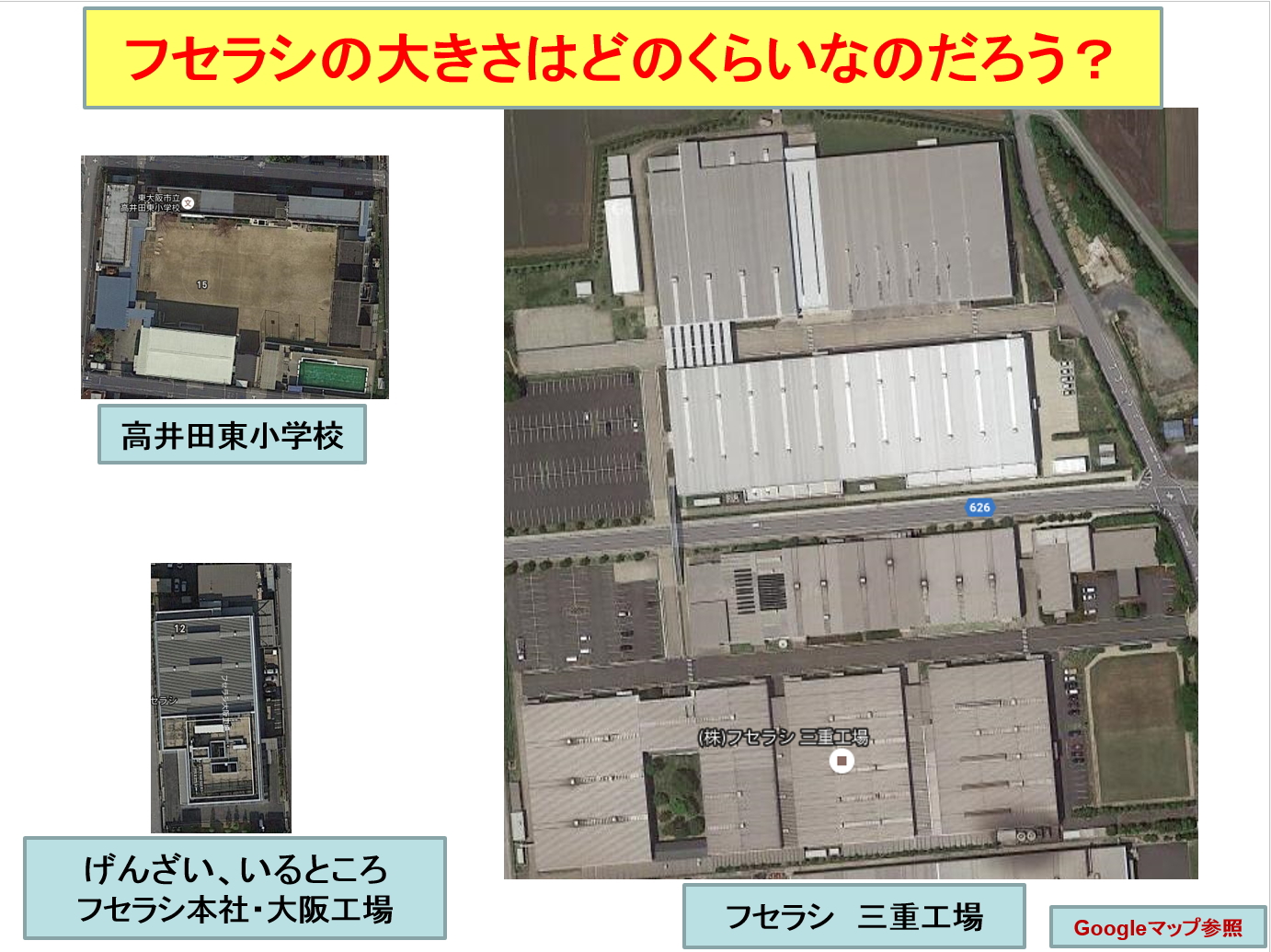

| 米国の貿易赤字を改善するため、為替調整であるプラザ合意(1985年)が成った。それに伴い急激な円高が進んで内需拡大政策がとられた。この時代背景のもと群馬、九州に続いて三重工場を建設した(1988年)。三重工場の規模を比較した図版がある。高井田東小学校3年生が本社工場を見学した際の会社紹介パワーポイントより右に抜粋する。規模の大きさを児童は実感していた。現在の国内工場の従業者数は以下の通りである。 大阪:75名 群馬:294名 九州:150名 三重:168名 |

|

プラザ合意後、日本の自動車メーカーはアメリカでの現地生産・販売を本格的に始めた。そうすれば貿易統計上、日本の輸出は増えない。ついに平成5(1993)年、現地生産台数が輸出台数を上回った。ここに至る経緯を述べると、日本の自動車メーカーによる海外での生産事業は、最大需要国である米国での展開から本格化した。1983年に日産とホンダが進出、トヨタはGMとの合弁、1988年には単独での進出を果たした。また、マツダ、三菱自、いすゞ・富士重なども相次いで現地生産拠点を構えた。こうした動きは、日本からの完成車輸出で対米貿易黒字が拡大し、米国内でこれが摩擦となって経済問題化していったことへの対応でもあった。日本メーカーは現地での生産台数拡大に合わせて、部品の現地調達量拡大にも取り組み、貿易摩擦の解消に積極的に貢献する姿勢を強めていった。

三重工場開設の翌年(1989年)、世界は大転換した。11月ベルリンの壁崩壊、12月マルタ島での米ソ首脳による冷戦終結宣言が一気呵成に起きた。日本ではバブルが絶頂に達した。続く1990年代はまさに激動であった。日本におけるバブル崩壊、世界では東欧とソ連での社会主義解体による市場経済への移行がグローバル化を進めた。上述の自動車海外現地生産が輸出を上回った1993年、フセラシにおいてはアメリカ進出が決定された。三重工場製造部長であった嶋田守氏が1994年、アメリカに赴任した。「赴任の条件は厳しかった。プロジェクトの候補地は、アメリカの業務提携先や日産自動車の工場立地を考慮して、オハイオ州クリーブランドの近郊となった。しかし、プロジェクトの内容は『白紙の状態で、法人設立のための事前調査から資金、人材の問題、地元との折衝など挙げれば切りがない。全て自分で考え行動しなければならない。おまけにスタッフも同行しない単独赴任とあって現地での交渉の行方が不安だった』と嶋田守氏は振り返る。いろんな困難に直面したが、現地法人は何とか順調に進み、2年後の1996年にはF.I.T.INC(フセラシ・インターナショナル・テクノロジー)が設立され、97年9月には稼働の運びとなる。『悩むより行動せよ』の言葉がぴったりの現地法人設立の任務であった。何よりも『この時は、まずは受注ありき』を実感したと嶋田守氏は語る。法人設立後もその後の経営を見守るために2007年まで、家族ともども13年という長期のアメリカ勤務となった。帰国して4代目社長に就任した。」(『活力経営の原点を探るⅢ』フジサンケイビジネスアイ、2016年刊)161~162頁。

グローバル化への対応をまとめると以下の海外生産のための工場建設となる。海外3工場の現在の従業者数とともに列記する。

設立年 立地先と法人名 従業者数

1996年 米国オハイオ州にF.I.T.INC. 70名

2004年 中国浙江省に寧波長華布施螺子有限公司(合弁) 230名

2008年 タイ国バンコクにFUSERASHI(THAILAND)Co.,Ltd. 90名

リーマンショック(2008年)の影響と立ち直り

嶋田守氏が社長に就任した翌年(2008)「業績は過去最高益をあげたもののその年の秋、世界経済を混乱させたリーマンショックが起きる。さらに平成23(2011)年には東日本大震災、タイの洪水など経営を根底から揺るがす大災害が相次いで発生する。『まさに苦難の連続だった。私は、わが社の最高益の時の社長であり、また、戦後初めて赤字経営を経験した社長にもなった。会社を継続させることの難しさをつくづく教えられた』と苦笑いする」(前著163~164頁)。会社ホームページに掲載されている最近10カ年の推移を見ると、国内と海外の売上高合計は2008年度に過去最高額を記録し、翌年は3割減、2012年度に合計額で2008年水準に戻した。海外売上高が倍増したことが貢献している。以後、現在に至るまで海外売上高は国内売上高の縮小を補って余りある増加を示している。

髙井田東小学校児童の工場見学

株式会社フセラシは地元を重視する。平成18(2006)年から2年をかけて新改築した本社社屋と工場は、昭和18(1943)年に移転、操業してきた地で立て直した。周辺住宅との共生を図るため最新設備の導入とともに最善の防音・換気を行った。また、工場見学を通じて地域に密着した企業をめざし、またより多くの小学生に東大阪のものづくり産業への理解を深めてもらいたいと考えている。平成28(2016)年度は長堂小学校、高井田東小学校の工場見学を引き受けた。11月25日に実施された高井田東小学校3年生の工場見学を紹介する。

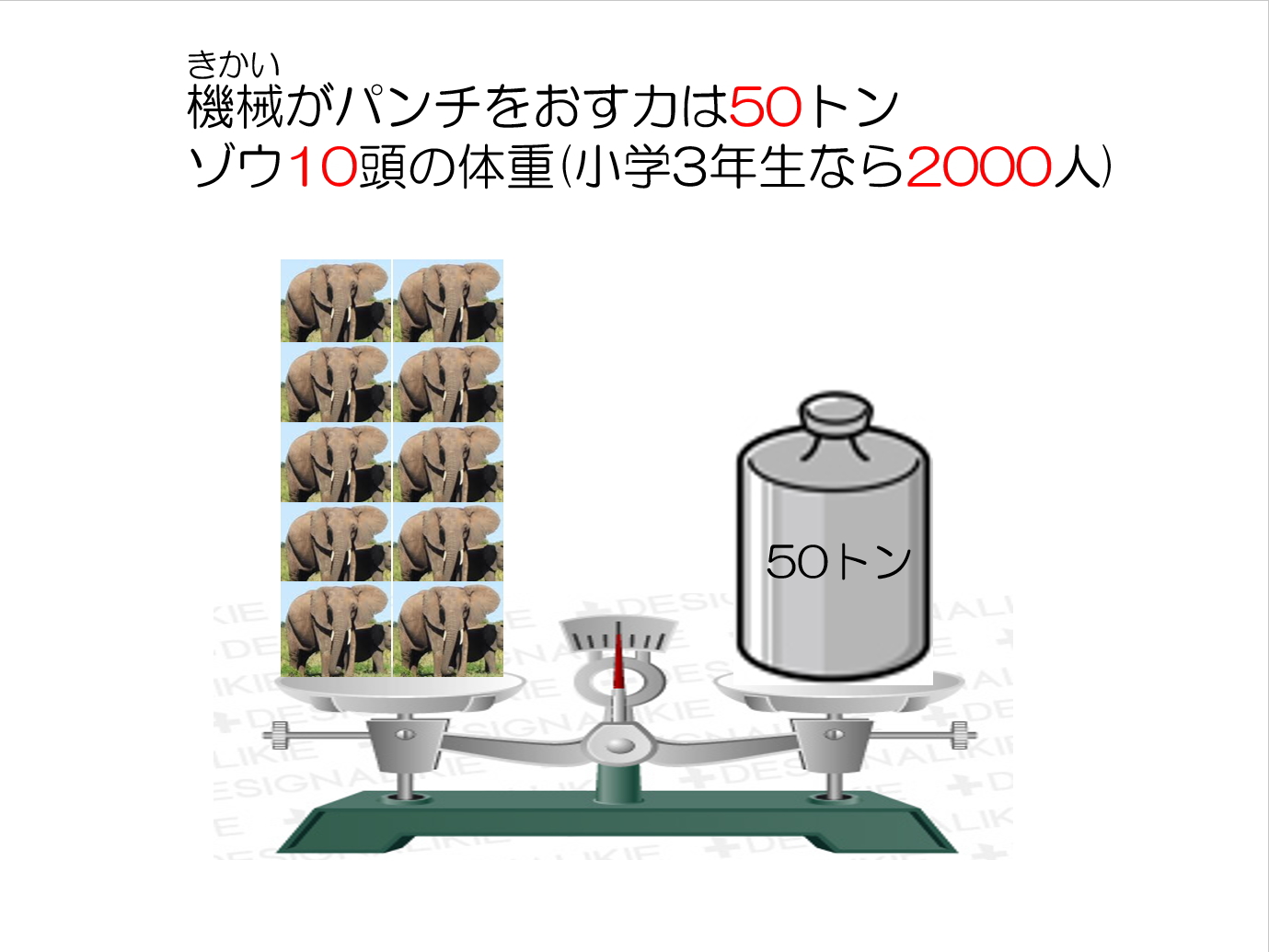

高井田東小学校は創立109年を数え、フセラシ3代目社長嶋田亘氏は46期生(昭和29年卒業)である。訪れた100名の3年生を迎える言葉の初めにそのことが伝えられた。続いて会社紹介がパワーポイントで行われた。児童が驚きの声をあげたスライドが3枚あった。1枚目が前項の敷地面積を比較した図版であった(上述)。2枚目は生産量の数値を聞いた時である。3枚目は50tの圧力を例示した説明であった。

|

|

工場を見学する様子を写真で示す。

|

|

|

|

| |

見学を終えて書いた感想より7名の文章を掲載する。

ぼくは、フセラシをすきになりました。すごいと思ったことは、1か月で2おく1000万こつくるのがいちばんすごいとおもいました。またフセラシにいきたいです。フセラシのみなさんがんばってください。

フセラシのフセは何かわかっていたけどラシって何だろうと思っていたらネジという意味だとわかりました。工場が7つも世界にあると始めて知りました。みえやぐんまの工場はとても大きいとわかりました。1日に1000万こも作れてすごいと思いました。車の部品を主に作っていると始めて知りました。部品やネジなどはたくさんあっていろいろな重さや大きさがあるんだと知りました。いろいろおしえてもらってありがとうございました。

フセラシで学んだことが、ほとんどめったにおしえてもらえないようなことばかりだったからとってもべんきょうになりました。ここのフセラシが一番大きいとおもっていました。でも、ここのフセラシが一番小さいとわかったら、みえ県や、ぐんま県にあるフセラシはどれだけ大きいのか、頭がごちゃごちゃになりました。外国にもフセラシがあることもわかりました。1分に160こもつくれるなら、いつだれがほしいといってもすぐにわたせると思いました。また、もう一度いきたいと思いました。

フセラシで工場見がくをさせてくださってありがとうございました。いろいろなナットやねじの種類がありました。わたしは車のシートベルトのねじを作るのが一番むずかしいとわかりませんでした。とても楽しかったです。

あのいろいろなかたちがあったものが一番おもしろかったです。ほかにも大きいきかいがいっぱいあっておもしろかったです。あとあの電気自動車もすごかったです。ぼくの家もちかいのでまたけんがくをしたいです。たのしかったです。

ナットが多いということや、できたてがあついこと、日本と海外りょう方あるけど、けっこう少ないということなど、とってもべん強になりました。ぼくの家の近じょだけどこんなにすごいとおもいませんでした。

大さかのフセラシではたらいている人が63人だったのですくないと思いました。フセラシ工場のきかいはたくさんあったのでびっくりしました。さわるとやけどするものがあったので安心して仕事ができるのがすごかったです。

このページの先頭へ